|

日前,筆者有幸參觀了深圳市施羅德工業集團有限公司的硅谷動力工廠區,近距離地觀察和了解了施羅德特種機器人制造流程,探出了施羅德特種機器人品質“高穩定性”背后的秘密。

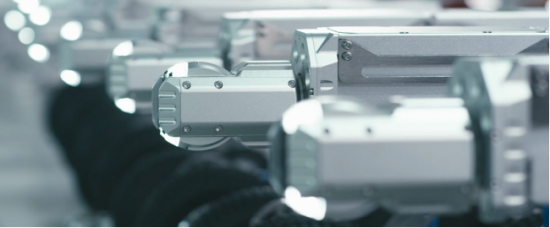

“高穩定性”的背后永遠不含有運氣成分,而是十年來淬煉的“匠心質造”功力,這是我此行的最大感受。 施羅德工業集團早在創立之初,就把產品質量對標德國特種機器人工業標準。無論從材料、工藝還是機器人的操作方式上,都是引進國際一流水平來作為產品標準和要求的。 施羅德人善于抓住事物的本質:優秀的品質來自于多年的研發設計與生產經驗,也來自于在產品版本的反復迭代中,企業不斷對產品品質進行反復測試改善和驗證帶來的歷史沉淀。 在施羅德工業集團整個生產布局中,一共分為裝配、檢驗、入庫、總裝、測試、老化、出貨這幾大部分。 這次參觀,我們只參觀了施羅德工業集團的兩個生產車間,分別是SMT車間和機器人組裝車間。

▲SMT車間

▲SMT車間 ▲機器人組裝車間 ▲機器人組裝車間 由于灰塵容易影響加工產品的質量,比如一些IC類的原材料,在加工過程不能有灰塵。施羅德工業集團堅持創建“無塵空間”,因此嚴格要求每一位員工需穿上防靜電服、防靜電鞋并佩戴防靜電手環,才能進入車間。

?“品質管理三部曲” 這一理念在施羅德工業集團逐漸生根發芽。生產責任人蘇總向我們介紹,“品質管理三部曲,首先來說是培養人的三個意識:不接受,不制造,不傳遞不良品。第二,從過程控制來說是重點把控“首件控制”、“過程巡檢“、“批量抽檢”、“定期送檢”。最后,形成制度標準監督落實,通過調研分析不斷加強生產過程能力,如此循環。 ?一、三大意識:不接受、不制造、不傳遞不良品 ?1、不接受不良品: 不接受不良供應商來料。實施IQC檢驗標準,對進料的控制和供應商的控制采取嚴格把關。 ?2、不制造不良品: 不制造不良品。產品生產過程中 ,施羅德人喜歡把工作的每一個步驟、流程分析得非常細,并且給每一個人都提供一套詳細、全面的工作指導書。員工通過按照“良品標準”的工藝流程圖和作業指導書來完成好自己工序上的任務,不能多做,也不能少做,要一五一十地按照作業指導書規定的作業步驟、作業動作、作業方法和標準進行作業,即“標準化作業”,保證作業過程工藝的符合性。而設計部門、工藝部門和制造部門都在不斷為生產現場創造實現標準作業的優良條件。

▲“標準化作業”:保證作業過程工藝的符合性 ?3、不傳遞不良品: 所有的不良品不能進行傳遞和流通,每一份產品自生產起就會帶上一張“產品標志卡”,有助于保證和追溯產品每一道工序的質量。并保證發現問題時能夠及時停止并進行改善,不讓質量問題流入下一道工序,從而在過程中最大限度提升品質水平,而不是依賴于檢查來發現問題。

▲輪子裝配環節 ▲整機老化環節 ? 二、過程控制:“工序四檢” “質檢是機器人出廠的一道非常重要的環節。”生產負責人蘇總向我們介紹道,“在過程控制中我們會重點把握“工序四檢”,即: ? ? ? ?首件必檢: 在形成工序標準與作業標準的基礎上,流水生產線第一件產品一定要經過“自檢”反復調試,在首件檢驗的基礎上來做后續批量生產。 ? ? ? ?過程巡檢: 實行IPQC標準(過程質量控制),質檢員在生產過程中對各個工序之間進行巡回檢查。 ? ? ? ?批量抽檢: 集團質量管理部對部件與整車關鍵工序進行旁檢,檢查品質是否100%合格,保證整車情況符合出廠標準。 ? ? ? ?定期送檢: 定期送予政府質檢部門進行品質安全檢測,為產品質量安全“保駕護航”。 ? ? ? ?三、監督落實:通過調研分析不斷加強生產過程能力 施羅德工業集團的質量管理部獨立于生產部門,按照施羅德工業集團的統一方法和基準,并且從顧客的角度評價整車品質。值得一提的是,他們的《施羅德工業集團品質基準書》并不是一成不變,而是會根據消費者的意見和建議,通過調研分析不斷加強生產過程能力,目前,這本基準書已經經歷過了數次改版。 在參觀中,施羅德工業集團的員工還向我們介紹了生產過程中的兩項改善以及提高直通率的相關細節。 1、增加工裝功能測試具,對產品部件及整機都要求進行72h不斷電老化功能檢測。

▲圖中銀色底座即為測試治具,也稱為“老化臺” 2、增添阻尼油改善機芯聚焦。 原先某個型號的鏡頭安裝后容易松動,只采用了紅膠進行調整。為了改善鏡頭穩定性,施羅德工業集團改善了工藝方法,先打上阻尼油調整機芯聚焦,調整完了再打紅膠,徹底消除了這一問題。 由于保密原因和時間關系,施羅德工業集團生產的改善措施沒法一一向我們展示,但是由此可以看出施羅德工業集團對產品高品質追求的決心。

?總結 施羅德工業集團自成立以來的十多年時間里,集團經歷了從尋求市場目標到擴大產品系列,以及拓展經營領域的快速發展過程。我們相信,唯有堅守“工匠精神”才能行之久遠,以高標準打造產品質量,才是企業的安身立命之本。品質給一個品牌帶來的是不可取代的價值。 |

- 關注天氣:

搜索