|

在4月8-9日舉辦的“ChinaReplas2021第二十四屆塑料回收和再生大會”上,應主辦方邀請,廢塑料化學循環(huán)技術(shù)方案提供商科茂環(huán)境的代表發(fā)表了《廢塑料化學回收技術(shù)發(fā)展前沿》主題演講。 以下為演講的主要內(nèi)容: 一、廢塑料化學回收發(fā)展歷史

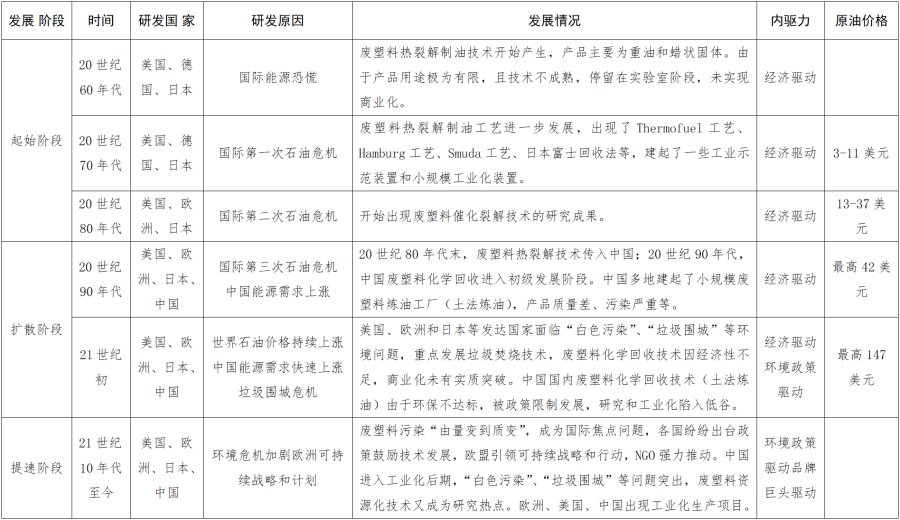

一起始階段 1.20世紀60年代:廢塑料化學回收的歷史可以追溯到20世紀60年代。當時全世界發(fā)生能源恐慌,美國、歐洲和日本等發(fā)達國家和地區(qū)開始研究將產(chǎn)品回收起來的方法,借此節(jié)約和替代一部分石油,這是循環(huán)經(jīng)濟的早期雛形。 2.20世紀70年代:因為戰(zhàn)爭等原因,油價上漲,引發(fā)石油危機。仍是美國、歐洲和日本等發(fā)達國家和地區(qū),試圖提高原油利用率,從而誕生了一些技術(shù)和研究,尤其在自然資源匱乏、危機意識強烈的日本,甚至出現(xiàn)過一些小型的工業(yè)化裝置。 3.20世紀80年代:80年代的中東戰(zhàn)爭導致第二次石油危機,當時第一次出現(xiàn)“廢塑料催化裂解技術(shù)”的研究成果。 二擴散階段 1.20世紀90年代:戰(zhàn)爭導致三次石油危機,油價再次上漲,再一次引起世界對石油安全和石油利用率的擔憂,因為石油價格提升和產(chǎn)量減少產(chǎn)生的經(jīng)濟驅(qū)動力,人們想把塑料回收起來。一些小型裝置開始興起,現(xiàn)稱之為“土法煉油”,多以個體戶形式存在,產(chǎn)品品質(zhì)差、環(huán)境污染高。 2.21世紀初:21世紀伊始至經(jīng)濟危機前,油價持續(xù)上漲,同時美國、歐洲和日本等發(fā)達國家和地區(qū)面臨嚴重的白色污染。當時垃圾處理的核心發(fā)展方式是焚燒減量,順帶可解決一部分塑料問題,因為廢塑料化學回收的收益不高,所以商業(yè)化方面沒有突破。同時2007年發(fā)生一個重要事件,國家環(huán)保總局現(xiàn)生態(tài)環(huán)境部發(fā)布《廢塑料回收與再生利用污染控制技術(shù)規(guī)范》,明文規(guī)定“不宜以廢塑料為原料煉油”,將“土法煉油”一棍打死,廢塑料化學回收的研究和工業(yè)化陷入谷底。 三提速階段 21世紀10年代至今:艾倫麥克阿瑟基金會促成了品牌、零售和包裝等巨頭企業(yè)的全球承諾,這些企業(yè)涵蓋了全世界20以上的塑料使用量,終結(jié)塑料廢棄物聯(lián)盟也促使國際化工巨頭解決塑料污染的問題。這些企業(yè)的CEO承諾目標,“可持續(xù)”由過去的口號變成了真實的戰(zhàn)略目標,由可持續(xù)發(fā)展部門推動目標的達成,這是真實的動力,他們也真實在推進和投資化學回收,因為化學回收可以得到與原生料同等質(zhì)量的塑料。 二、廢塑料化學回收技術(shù)分類

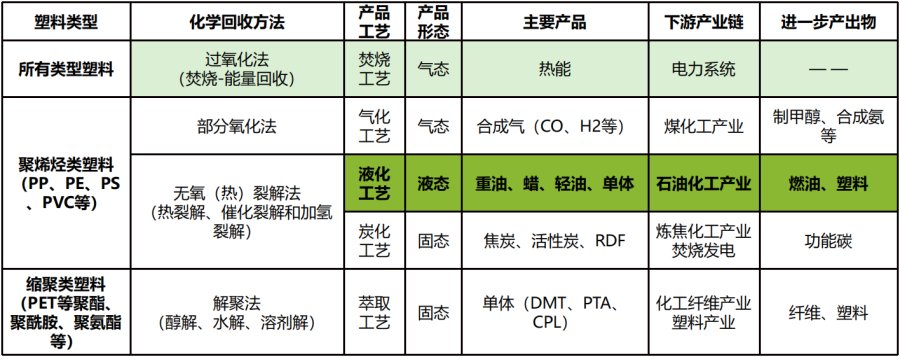

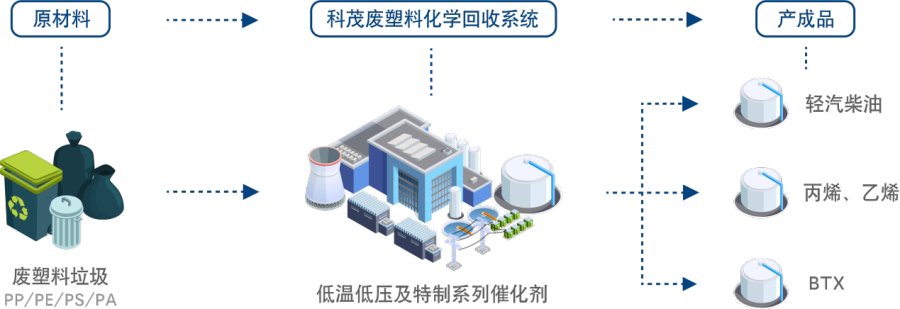

1.過氧化法:即焚燒發(fā)電,可處理所有類型廢塑料,由氧氣完全參與,碳和氫分別生成二氧化碳和水,產(chǎn)出熱能導入電力系統(tǒng)。 2.部分氧化法:適用于聚烯烴類廢塑料,有氧氣參與,生成合成氣,產(chǎn)品導入煤化工制甲醇和氨氣等。 3.無氧裂解法:適用于聚烯烴類廢塑料,一是液化工藝,主要有熱解、催化裂解和加氫裂解三種類型,熱解一般產(chǎn)出重油和蠟,催化裂解可產(chǎn)出輕油,產(chǎn)出物均可導入石油化工制燃料或化工產(chǎn)品如塑料;二是炭化工藝,可產(chǎn)出焦炭、活性炭或RDF,產(chǎn)品可導入煉焦化工制功能碳如納米碳。 4.解聚法:又叫萃取法,適用于縮聚類塑料,主要有醇解、水解、溶劑解三種類型,可產(chǎn)出單體如DMT、PTA、CPL等,產(chǎn)品可導入化纖和塑料產(chǎn)業(yè)制化纖和塑料。 目前來看,技術(shù)較為成熟、經(jīng)濟效益較好的是液化工藝。 三、廢塑料化學循環(huán)產(chǎn)業(yè)鏈 一產(chǎn)業(yè)鏈講解

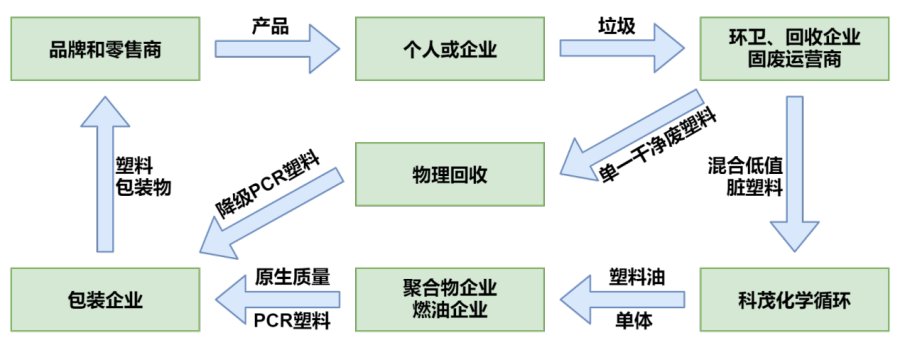

1.物理循環(huán)產(chǎn)業(yè)鏈:品牌商和零售商把產(chǎn)品賣給個人和企業(yè)消費者,消費者產(chǎn)生垃圾,環(huán)衛(wèi)企業(yè)收集垃圾,垃圾中有價值的部分被回收企業(yè)拿走,剩余部分由固廢運營商處理,其中品類單一、較為干凈的塑料垃圾主要是PET、HDPE和PP,重量大、密度高、宜運輸進行物理回收,得到降級的PCR PET、PP、PE等無法用于食品和醫(yī)療等高質(zhì)量領(lǐng)域,去到包裝企業(yè),由包裝企業(yè)再次做成新的包裝物,再到品牌商和零售商,由此完成塑料的循環(huán)。 2.化學循環(huán)產(chǎn)業(yè)鏈:前端與傳統(tǒng)產(chǎn)業(yè)鏈相同,仍是從品牌商和零售商到消費者,再到環(huán)衛(wèi)、回收和固廢處理企業(yè)之后,低值的、混合的、受污染的塑料垃圾進入化學循環(huán),產(chǎn)出塑料油或者單體,塑料油可通過化工企業(yè)進一步裂解,產(chǎn)出乙烯和丙烯,進而做成原生質(zhì)量的PCR PP和PE,單體可直接由化工企業(yè)做成聚合物,同樣是原生質(zhì)量的PCR PP和PE,之后由包裝企業(yè)做成可用于食品和醫(yī)藥等高價值領(lǐng)域的包裝物,從而回到品牌商和零售商,由此完成塑料的循環(huán)。 二產(chǎn)業(yè)鏈案例

1.SABIC+聯(lián)合利華:兩家巨頭聯(lián)合推出夢龍冰淇淋包裝盒,這是世界上第一個上市的食品級塑料化學循環(huán)案例。他們的供應商用化學回收的方式,將回收回來的塑料重新生成原生品質(zhì)的食品級塑料。雖然體量不大,但具有劃時代意義。

2.BASF:有四個產(chǎn)業(yè)鏈合作伙伴,包括汽車、電器、一般包裝和食品包裝等。盡管并沒有上市,但這樣的企業(yè)和案例逐漸增多,尤其是巨頭企業(yè)都在努力實現(xiàn)。 四、聚烯烴類廢塑料化學回收技術(shù)進化

代際劃分的標準是處理方式,由人工,到機械、熱、化學和復雜化學。將廢塑料轉(zhuǎn)化成高品質(zhì)產(chǎn)品的,一定是極其復雜的化學反應。分類不一定準確,還請業(yè)內(nèi)人士指教。 一原始階段 就是土法煉油,已經(jīng)被國家禁止了。處理橡膠和輕度混合的塑料,產(chǎn)出重油和蠟。 二第一代 釜式熱裂解,沒有催化劑,明火加熱,處理橡膠和輕度混合的塑料,產(chǎn)出重油和蠟。曾經(jīng)在山東、河南等地大規(guī)模盛行。 三第二代 1.管式熱裂解:處理橡膠和輕度混合的塑料,反應深度不夠,產(chǎn)出輕油少量、重油和蠟。 2.溶劑熱裂解:用溶劑加熱融化塑料的裂解,處理輕度混合的塑料,產(chǎn)出輕油少量、重油和蠟。 3.超臨界水熱裂解:在高溫高壓下,用水作為加熱載體并起到微催化作用,處理重度混合的塑料,產(chǎn)出輕油少量、重油和蠟。 4.釜式催化裂解催化重組:催化效果不錯,可處理中度混合的塑料,由于熱效率有限,產(chǎn)物中還有少量重組分。 四第三代 第三代以后,產(chǎn)物就不應該有重油組分了,而且可以處理重度混合的塑料,包含其他有機質(zhì)和復雜組分。 五第四代 運用氣體介質(zhì)內(nèi)熱的加熱方式,效率高,一條線日產(chǎn)能可上百噸。處理重度混合的塑料,產(chǎn)出輕油。 六第五代 循環(huán)流化催化裂解烯烴重組,處理重度混合的塑料,可直接產(chǎn)出單體,距離聚合物僅有一步聚合。科茂已過中試。 五、技術(shù)經(jīng)濟性核心要素

一項技術(shù)是否具有經(jīng)濟性,要把投入和產(chǎn)出拆解開來詳細探討。 一產(chǎn)出要素 1.產(chǎn)品價格:熱解產(chǎn)出的重油價格在1500~2000元之間。催化裂解催化重組技術(shù)產(chǎn)出的輕汽柴油塑料油價格比重油高得多,若用于生產(chǎn)循環(huán)塑料,則有更高溢價。 2.高價值產(chǎn)品收率:因為有催化劑的參與,反應效率更高,催化裂解催化重組技術(shù)的高價值油品收率會高于熱裂解。 3.單條線日產(chǎn)能連續(xù)性:歐洲一些做得不錯的企業(yè),實際上不是連續(xù)生產(chǎn),而是釜式生產(chǎn),先將反應釜加熱,反應完全后降溫排渣,之后再進料加熱,因此能耗很高,投資較大。第3代以后的催化裂解催化重組技術(shù)可實現(xiàn)連續(xù)生產(chǎn),因此能耗及投資較低。 二投入要素 1.設備投資:如果對原料要求高、反應條件高、工藝流程長,設備投資就會高。催化裂解催化重組技術(shù)對原料要求低、反應條件低、工藝流程短,設備投資低。 2.溫度相關(guān)的能耗及投資:溫度高意味著能耗高。生產(chǎn)所需溫度上升100℃,每噸塑料能耗成本可能會增加100~150元,同時對設備的要求和投資成本也會上升。催化裂解催化重組技術(shù)所需溫度較低,對設備要求不高,因此能耗成本及設備投資較低。 3.進料要求和預處理:如果對進料要求高,比如只能處理單一塑料,或者需要清洗、預處理等等,都意味著更多的投資。催化裂解催化重組技術(shù)對進料要求較低,不需精分和清洗,且預處理簡單,因此投資較低。 4.催化劑生產(chǎn)和處理:催化劑有成千上萬種,在石油煉化行業(yè),許多催化劑含有貴金屬和重金屬,成本高昂,而且如果重金屬催化劑進入尾渣,尾渣會被判定為危廢,后續(xù)處理費用同樣很高。科茂催化裂解催化重組技術(shù)所用的催化劑無貴金屬和重金屬,對環(huán)境無害,可以回收。 六、發(fā)展較快的塑料化學回收企業(yè)

根據(jù)部分公開信息顯示投資和承購協(xié)議等,目前發(fā)展較快的廢塑料化學回收企業(yè)大致有上面幾家,從工藝上看,炭化和氣化基本沒有發(fā)展較好的。這是搶賽道的過程,數(shù)家巨頭都有投資或合作。盡管目前中國還沒那么激烈,但隨著政策的放開,市場會逐漸打開。 以上是個人基于部分公開信息的初步判斷,若有錯誤,請大家批評指正。 七、化學回收工廠的場景和未來 一垃圾分選廠+廢塑料化學回收工廠

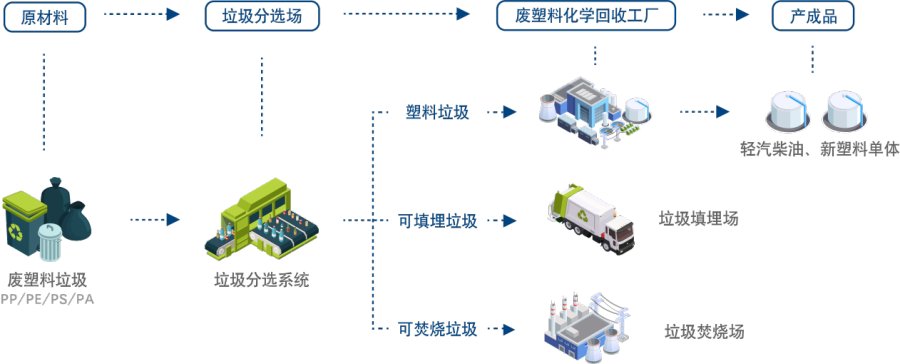

1.簡介:可能建立干垃圾、濕垃圾、裝修垃圾分選廠等,也有可能單獨在焚燒廠旁建分選廠,分選出垃圾中的高價值塑料做物理回收,混合低值廢塑料做化學回收,生成高價值原料油或新塑料原料,剩下的垃圾該焚燒的焚燒,該填埋的填埋。隨著垃圾分類標準和回收率目標逐漸清晰,未來這種業(yè)態(tài)可能很多城市都會有。 2.發(fā)展趨勢:目前分選廠的業(yè)態(tài)已經(jīng)出現(xiàn),我國某些城市已經(jīng)存在濕垃圾和裝修垃圾等分選廠。這種業(yè)態(tài)未來幾年會大幅度增長,且我國極有可能會成為全球最大的市場,甚至三五年時間就會實現(xiàn)。以上海為例,每天產(chǎn)生的低值廢塑料在五六千噸左右,一年就是200萬噸左右,相較于歐洲幾十噸的小工廠,我國的市場潛力更大。另外我國可能會成為PCR PP、PE的出口國,因為我國人口密度大、垃圾體量大,少量大城市已經(jīng)開始啟動了。 二垃圾焚燒廠+廢塑料化學回收車間

1.簡介:在焚燒前將混合垃圾經(jīng)過分選設備,分選出其中的塑料,進入化學回收設備,生成高價值原料油或新塑料原料,剩余垃圾進入焚燒設備。這樣可以很好地實現(xiàn)減量化和資源化。 2.發(fā)展趨勢:對一部分處理量飽和的焚燒廠有積極意義,分出塑料垃圾單獨處理,相當于增加焚燒廠的處理量,即增加收入,通過化學回收處理塑料垃圾,又增加一筆收入;對另一部分處理量不飽和的焚燒廠有消極影響,分選掉熱值高的塑料垃圾后,可能爐子都燒不起來。因此情況差別很大,要看具體情況。目前我國現(xiàn)有四五百座焚燒廠,未來的飽和度預估在900座左右,其中一定比例的可以用化學回收升級改造。 3.利潤來源:現(xiàn)在的焚燒廠把塑料當垃圾燒掉,產(chǎn)值大約數(shù)百塊一噸,而塑料制品成本上萬快,焚燒是極大的浪費,化學回收可讓每噸塑料產(chǎn)生兩三千塊甚至更高收益,這是技術(shù)革新帶來的利潤增加。 八、分選+低值廢塑料化學回收 一自動化分選工廠

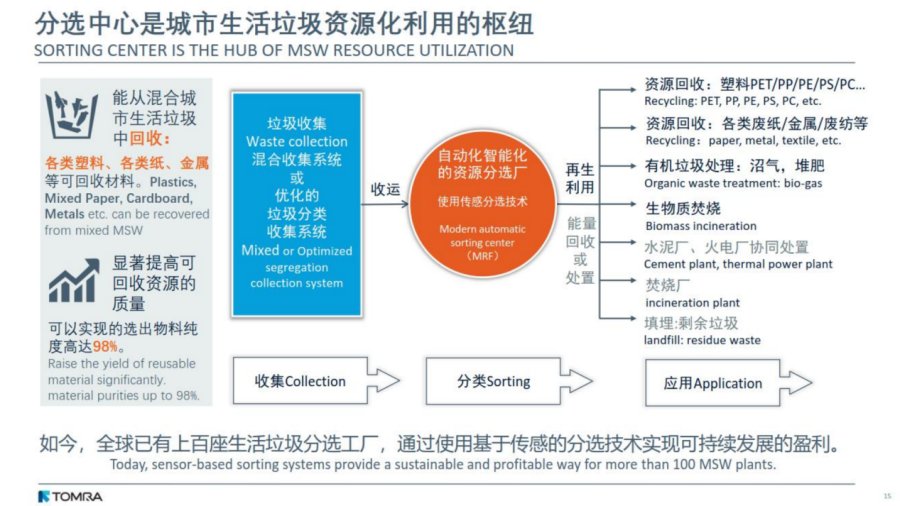

該圖來自陶朗的伙伴,這是未來自動分選的藍圖。未來的垃圾大概率不是靠人工分揀,而是大規(guī)模機械分選,由此誕生一系列垃圾分選廠,高質(zhì)量的塑料垃圾PET、HDPE等做物理回收,低值混合臟塑料包括含有塑料的紙基復合包裝做化學回收,金屬和混合紙單獨回收,RDF用作燃料等等。這種工廠在歐洲已經(jīng)有100多個,我國已經(jīng)開始建了,這很有可能是未來的趨勢。 二垃圾資源化樞紐

未來分選中心才是城市生活垃圾資源化利用的樞紐,只有分選,才有后面的資源化。前端混合收集或優(yōu)化的垃圾分類收集,經(jīng)過自動化智能化的分選廠,各類垃圾有不同的再生利用和處理方式,塑料可物理回收或化學回收,紙、金屬等可回收,有機垃圾可堆肥或發(fā)酵,生物質(zhì)可作燃料,不可回收的可焚燒發(fā)電或通過水泥廠、火電廠協(xié)同處置,無法處置的填埋。這就是未來垃圾資源化的藍圖,很清晰很明確,也有很長的路要走。

塑料垃圾有三種回收方式,互相并不沖突,而是互補關(guān)系。物理回收處理高價值的、品類單一的、較為干凈的塑料,化學回收處理低價值的、混合的、受污染的塑料,能源回收處理太臟太亂無法資源化回收的,以及未能分離出來的塑料。目前我國的物理回收相對較為成熟,能源回收發(fā)展比較充分,化學回收才剛剛起步。而化學回收的價值,不僅在于減少焚燒產(chǎn)生的二噁英等污染,還可以減少碳排放50以上,更多的是充分回收資源,終結(jié)塑料垃圾。 作者:科茂環(huán)境董事副總裁李金城博士 |

- 關(guān)注天氣: